Erfassungsterminal

In Zusammenhang mit den Prüfplänen der Stückliste haben wir auch ein Erfassungsterminal geschaffen.

Dies dient vor allem der Fertigungssteuerung auf Basis der Fertigungsgruppen und

der Maschinengruppen.

Es werden die "In-Produktion" Lose angezeigt und deren

Arbeitsgänge gebucht und die Ablieferungen mit und ohne Prüfergebnisse erfasst.

Die Bedienung ist, wie bei unseren Terminals üblich, auf Touchbildschirme

ausgelegt.

Das Erfassungsterminal ist eine reine Java-Applikation und

kommuniziert mit dem HELIUM V Server über Rest-API. Das bedeutet einerseits,

dass es auf vielen verschiedenen Betriebssystemen zum Einsatz kommen kann und

dass andererseits auf Ihrem HELIUM V Server die Webservices eingerichtet sein

müssen.

Allgemeines

Nachfolgend eine Beschreibung der Bedienung des Erfassungsterminals.

Das Erfassungsterminal ist auf die Mitarbeiter-Identifizierung

mittels RFID-Karten, in der Regel Mifare, ausgelegt. Damit wird eine optimale

Steuerung und Identifizierung der Benutzer erreicht. Die Zuordnung geschieht

über die Ausweisnummer. D.h. es muss die Seriennummer der dem Mitarbeiter

übergebene RFID Karte (aufgrund der Bauform des verwendeten Leser sind hier

wirklich Karten erforderlich) unter Ausweis beim Mitarbeiter eingetragen sein.

Für die Ermittlung der Seriennummer der Karte halten Sie diese für den RFID

Leser. Sie erhalten eine Fehlermeldung dass Karte Nr. 1234567890AB nicht

zugeordnet werden kann. Tragen Sie die angezeigte Nummer beim entsprechenden

Mitarbeiter unter Ausweis ein.

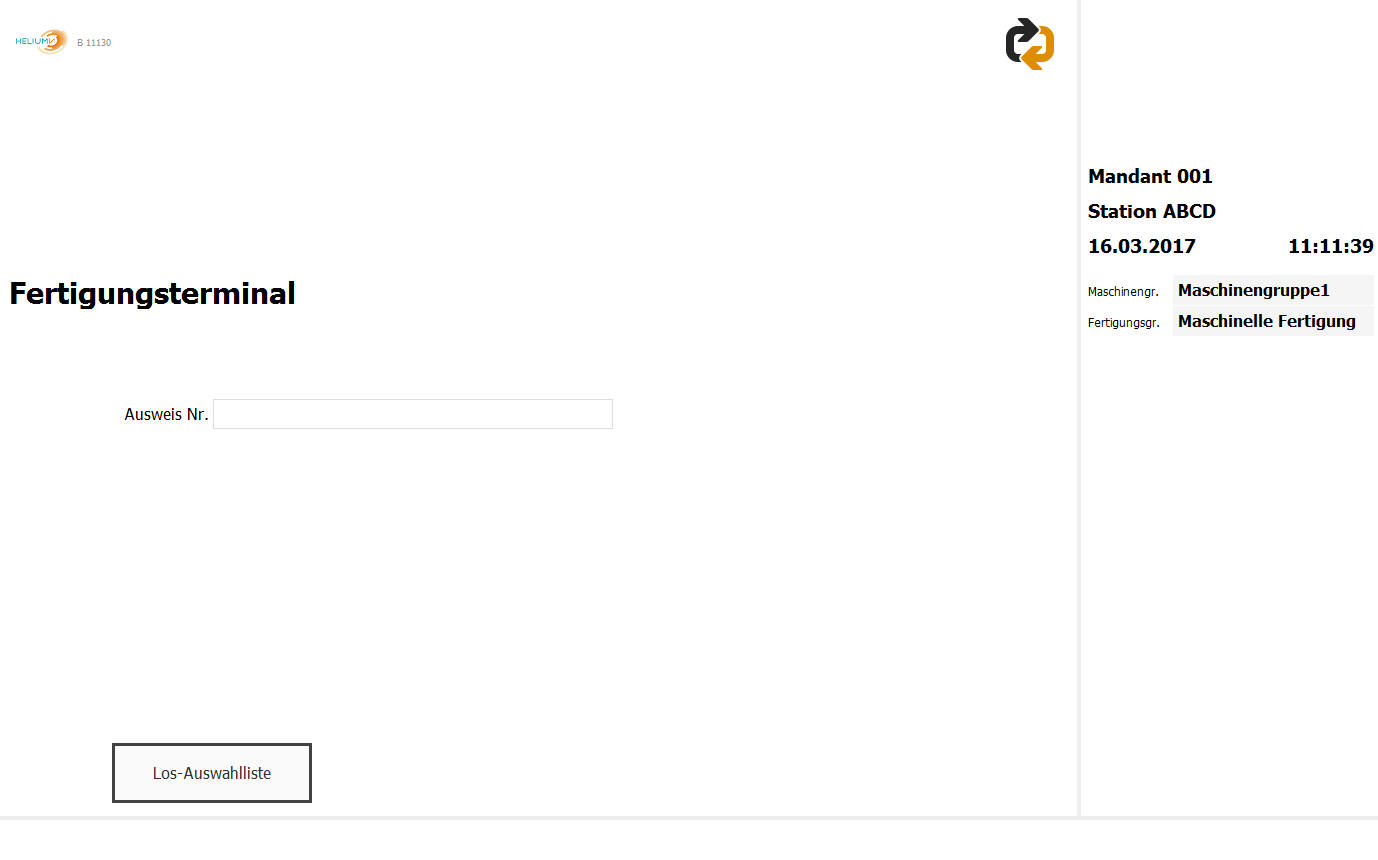

Anmeldemaske

Mit dem Start des Terminals erscheint folgende Anmeldemaske:

Der Bildschirm des Erfassungsterminals ist in mehrere Bereiche geteilt. Im

Infobereich (rechts oben) sind generell geltende Daten abgebildet, wie z.B.

konfigurierter Mandant, Stationsname, aktuelle Uhrzeit. Der kontextbezogene

Bereich wird abhängig von der jeweils gerade gezeigten Maske individuell

befüllt. Im Navigationsbereich ist die Navigation zu den einzelnen Masken

abgebildet. In der Statuszeile werden bei Bedarf Meldungen des Terminals

angezeigt.

Für die Konfiguration des Terminals tippen Sie bitte auf das

HELIUM V Icon links oben.

Anmeldung

Die Anmeldung erfolgt über die Ausweisnummer. Ist die Person bekannt und

berechtigt wird die nächste Maske eingeblendet und der Name der angemeldeten

Person mit der Zeitbuchungsfunktionalität unterhalb des Terminalinfobereichs

angezeigt.

Bei Abmeldung wird wieder auf die Anmeldemaske umgeschaltet.

RFID-Karte

Die mit der Ausweisnummer programmierte RFID-Karte ist in das angeschlossene

und konfigurierte RFID-Lesegerät zu legen. Damit wird automatisch angemeldet.

Die Abmeldung erfolgt durch Herausziehen der Karte.

Barcode

Mit dem angeschlossenen und konfigurierten Barcodescanner wird die

Ausweisnummer gescant und angemeldet.

Diese Funktionalität ist aktuell nur am

Kommissionierterminal verfügbar. Eine Abmeldung erfolgt durch Zurückkehren zur

Anmeldemaske (über die Zurück-Buttons)

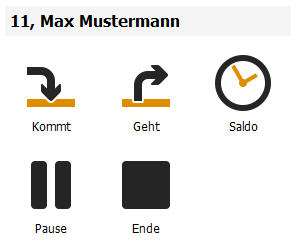

Personalfunktionen

Unterhalb

der Terminalinformation sind die Daten der gerade angemeldeten Person. Dazu

können die gängigen Zeitbuchungen durchgeführt, sowie der aktuelle Zeitsaldo

angezeigt, werden.

Erfassungsterminal

Nach der Anmeldung werden Sie, abhängig von der konfigurierten

Fertigungsgruppe in die Los-Auswahlliste geführt.

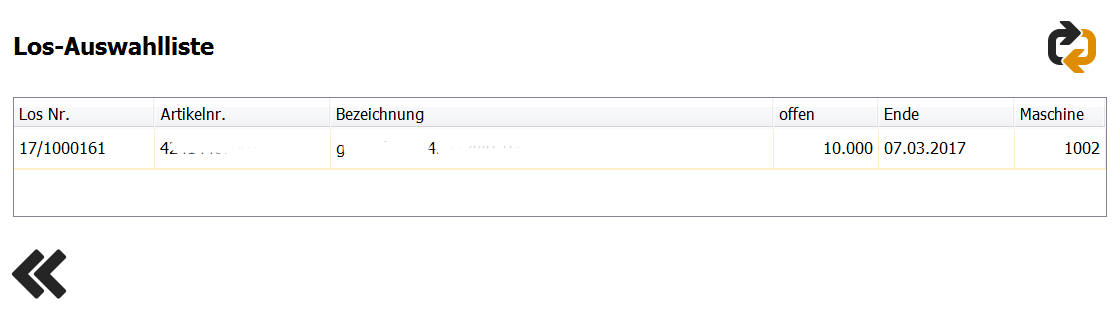

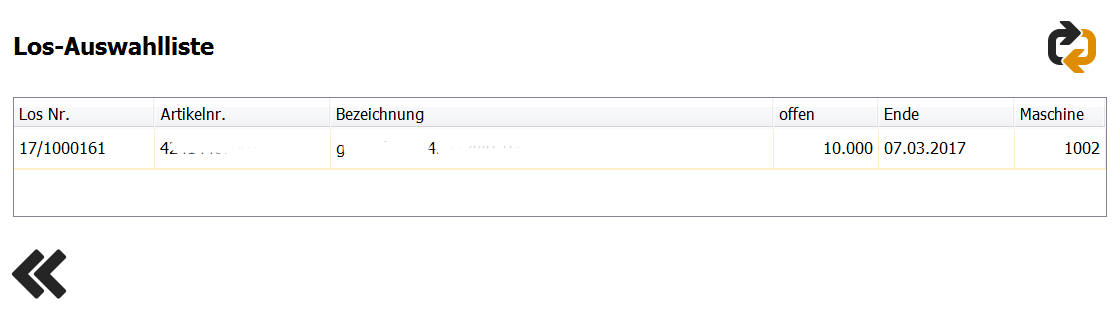

Los-Auswahlliste

Die Basismaske des Erfassungsterminals ist die Los-Auswahlliste.

In dieser Liste finden sich jene

Lose, die sich in Produktion befinden (Losstatus „In Produktion“ oder

„Teilerledigt“) und dessen aktueller Arbeitsgang auf einer Maschine in der

konfigurierten Maschinengruppe bearbeitet wird. Als Losinformation werden in der

Tabelle die Losnummer, die Artikelnummer der zugrundeliegenden Stückliste, die

Artikelbezeichnung, die noch offene Menge, der Los-Endetermin, und die

Inventarnummer der Maschine auf dem der aktuelle Arbeitsgang läuft, angegeben.

Die Default-Sortierung ist aufsteigend nach Losnummer. Möglich ist außerdem nach

der über den HELIUM Client festgelegten Priorität/Reihung der der offenen

Arbeitsgänge, siehe Konfiguration.

Mit Tip auf die jeweilige Los-Zeile wird in die Detailansicht des gewählten

Loses gewechselt.

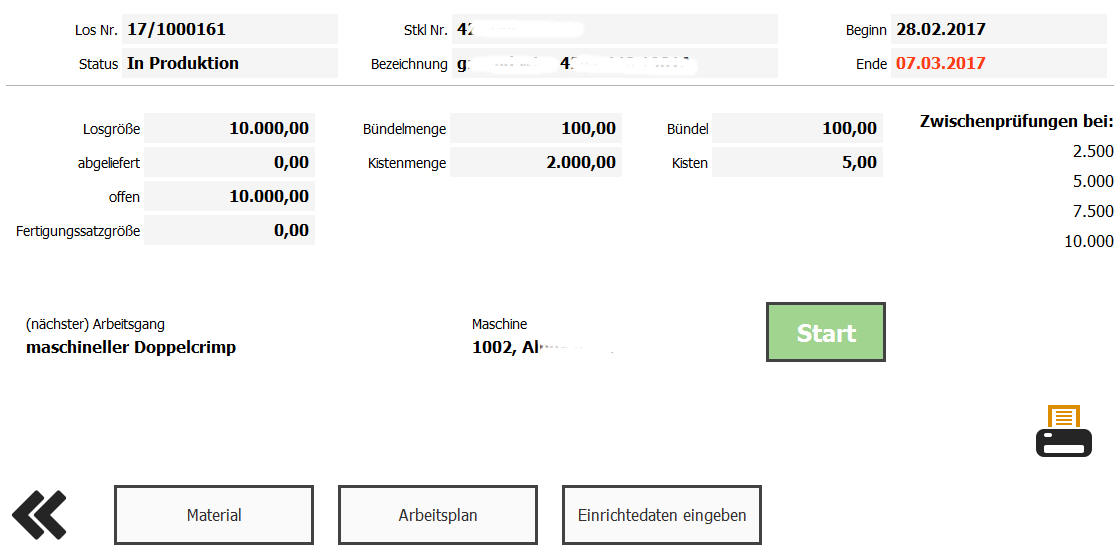

Los-Steuerung

In dieser Maske sind die

Detailinformationen über das aktuell bearbeitete Los zu sehen. Der obere Bereich

mit Losnummer, Losstatus, Artikelnummer, Artikelbezeichnung, Los-Beginntermin,

Los-Endetermin bleibt als Übersicht auf allen weiterführenden Masken bestehen.

Weiters sind folgende Informationen angeführt:

-

Losgröße

-

abgelieferte Menge

-

offene Menge

-

Fertigungssatzgröße

-

definierte Bündelmenge (Verpackungsmenge des Artikels)

-

definierte Kistenmenge (Verpackungsmittelmenge des Artikels)

-

berechnete Bündelanzahl (Losgröße / Bündelmenge)

-

berechnete Kistenanzahl (Losgröße / Kistenmenge)

-

Arbeitsgangbezeichnung

-

Maschine auf dem der Arbeitsgang läuft

-

eventuell werden noch Angabe zu Zwischenprüfungen und Schliffbilder

angezeigt

Start-Button

Mit Tipp auf den Start-Button  wird der

Arbeitsgang gestartet. Das bedeutet, dass in der Zeiterfassung ein Beginneintrag

für die Maschine des Arbeitsgang (Maschine-Start) und für die aktuell

angemeldete Person (auf die Tätigkeit des Arbeitsgangs) erstellt werden. War die

Maschine zuvor im gestarteten Status, wird sie beendet und anschließend wieder

mit den aktuellen Daten (Los, Personal) gestartet.

wird der

Arbeitsgang gestartet. Das bedeutet, dass in der Zeiterfassung ein Beginneintrag

für die Maschine des Arbeitsgang (Maschine-Start) und für die aktuell

angemeldete Person (auf die Tätigkeit des Arbeitsgangs) erstellt werden. War die

Maschine zuvor im gestarteten Status, wird sie beendet und anschließend wieder

mit den aktuellen Daten (Los, Personal) gestartet.

Drucker-Icon-Button

Durch Tipp auf das Drucker Symbol  öffnet sich

der Druckauswahl-Dialog.

öffnet sich

der Druckauswahl-Dialog.

Die Auswahlmöglichkeiten richtet sich nach den

definierten Druckernamen im Konfigurationsmenü des Terminals. Ist ein

Druckername nicht hinterlegt, wird auch der entsprechende Druck nicht angezeigt.

Für die Auswahlmöglichkeiten in dieser Druckauswahl werden folgende

Druckerdefinitionen vorausgesetzt:

-

Fertigungsschein → Drucker

-

Verpackungsetikett → Etikettendrucker

-

Bündeletikett → Bündeletikettendrucker

(Zusätzlich zum

Druckernamen muss auch die Reportvariante dazu in der Konfiguration

hinterlegt sein)

-

E-... Verpackungsetikett → E-... Verpackungsetikett Drucker 1 und Drucker

2

(Zusätzlich zum Drucker 1 und/oder Drucker 2 Namen auch die

Reportvariante dazu in der Konfiguration hinterlegt sein)

Nach Klick auf den

gewünschten Druck erscheint eine Meldung, dass die Anfrage erfolgreich dem

Server übermittelt wurde.

Da die Aufbereitung des Druckes etwas Zeit in Anspruch nehmen kann, wird der

angeforderte Druck nicht sofort am Drucker bearbeitet. Wurde der angeforderte

Druck vom Server am Terminal empfangen und an den Drucker gesendet, erscheint

folgende Meldung:

Beim Klick auf den gewünschten Druck wird geprüft, ob der Drucker überhaupt

erreichbar ist. Falls z.B. der Druckername nicht korrekt eingetragen wurde

erscheint folgende Meldung.

Bitte achten Sie darauf, dass der Druckername exakt dem Namen des Druckers im

jeweiligen Betriebssystem entsprechen muss. Gegebenenfalls kopieren Sie diesen

aus der Druckerkonfiguration des Betriebssystems.

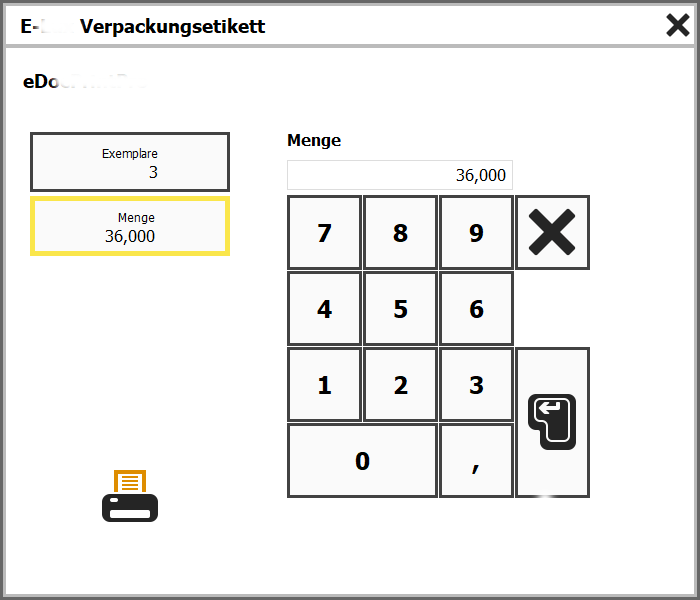

E-... Verpackungsetikettdruck

Für den E-... Verpackungsdruck können 2 Drucker sowie die zu verwendende

Reportvariante in der Konfiguration hinterlegt werden. Sind alle diese 3

Parameter definiert, so hat man für diesen Druck die Möglichkeit aus diesen

beiden Druckern zu wählen. Genaueres siehe dazu weiter unten "Reiter Fertigung"

des Konfigurationsdialogs.

Nach Tipp auf einen Drucker kommt ein weiteres Fenster in dem, nach Tipp auf

den entsprechenden Button, die Menge und die Anzahl der Exemplare eingegeben

werden können. Sind zu beiden Parametern Werte definiert worden, erscheint

darunter das Drucksymbol. Mit Tipp darauf wird der eigentliche Druck ausgelöst.

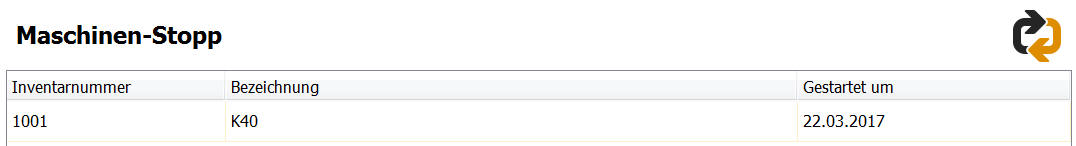

Maschinen-Icon-Buttons

Über den Button

„Maschinen-Stopp“ erhält man eine Liste aller Maschinen, die die angemeldete

Person selbst gestartet hat. Mit Klick auf die Zeile kann die Maschine gestoppt

werden.

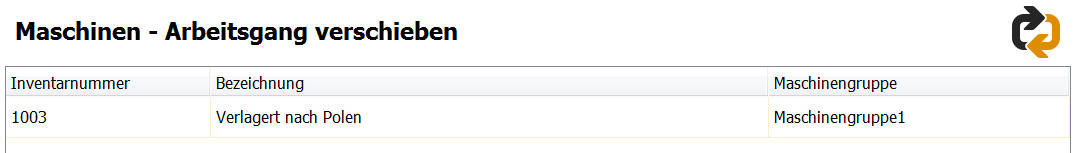

Mit dem

Button "Maschinen" kann der gewählte Arbeitsgang auf eine der hinterlegten

alternativen Maschinen zugewiesen werden.

Info: Diese alternativen Maschinen

können im Modul Stücklilste, Arbeitsgang entsprechend definiert werden. Um diese

zusätzliche Funktion freizuschalten wenden Sie sich bitte vertrauensvoll an

Ihren HELIUM V Betreuer.

Die beim jeweiligen Arbeitsgang hinterlegten

Alternativ-Maschinen werden hier angezeigt. Mit Klick auf eine Maschine wird –

nach Nachfrage – auf diese gewechselt. Die vorher aktive Maschine wird gestoppt.

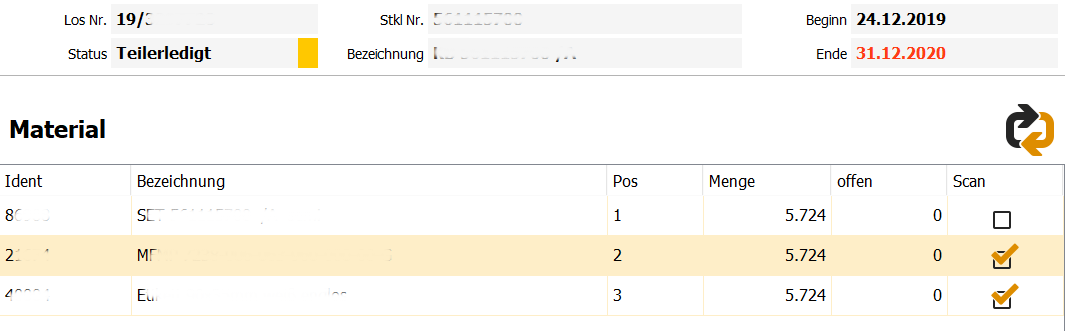

Material und Arbeitsplan

Über die Navigation aus der Los-Steuerung kann man in die

Material-Übersicht wechseln. Hier werden die Sollmaterialen des Loses angezeigt.

Ebenso kann man in eine Übersicht des Arbeitsplans des Loses wechseln.

Scan der Materialien über Barcode

Bei aktiviertem Barcodescan in der Materialliste

(Konfiguration -> Reiter Fertigung) können die Materialien über die

Artikelnummer als Barcode abgescant werden. Dabei wird eine zusätzliche Spalte

"Scan" angezeigt, die mit einem Haken signalisiert, ob der Artikel bereits

gescant wurde. Das farbige Rechteck rechts neben dem textlichen Status des

Loses, zeigt den Status der Scans dieses Loses an. Ist es rot, wurde noch kein

Artikel gescant, ist es orange (so wie im folgenden Screenshot) wurden Artikel

bereits gescant, aber noch nicht alle. Ist es grün, wurden alle Artikel gescant

und alle Scan-Haken sind gesetzt. Scans können mit einem Klick auf die Zeile

zurückgenommen werden, jedoch nur alleine durch den Barcodescan gesetzt werden.

Die Materialien können über einen Klick auf die

Spaltenüberschrift beliebig sortiert werden.

Ist in der Konfiguration zusätzlich ein Verzeichnis definiert,

wird dieses dazu verwendet, um die Scans zu speichern. Das ermöglicht bei einem

Wechsel des Loses, dass die bereits getätigten Scans wieder geladen werden

können. Achten Sie dabei, dass das Terminal Lese- und Schreibrechte auf das

definierte Verzeichnis hat.

Theoretisch könnte man ein Verzeichnis gewählt

werden, auf das mehrere Erfassungsterminals Zugriff haben. Dabei könnten die

Scans derselben Lose geladen und gespeichert werden. Achtung: Derzeit ist aber

auf keine parallele Bearbeitung eines Loses Rücksicht genommen worden. D.h.

scannen Sie auf 2 Terminals die Materialien desselben Loses ab, wird der Zustand

immer jenes Terminals gespeichert, das zuletzt einen Scan hinzugefügt oder

gelöscht hat.

Ist kein Speicherverzeichnis in der Konfiguration definiert

worden, so gilt der Scanstatus solange man sich in dem Los befindet.

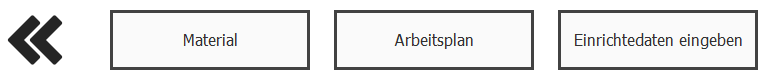

Einrichtedaten eingeben

Befindet sich ein Los im Status „In Produktion“, wurden noch

keine Mengen abgeliefert. In diesem Fall wird in der Navigation der

Los-Steuerung der Button „Einrichtedaten eingeben“ angezeigt.

Mit Klick darauf wird auf eine Maske gewechselt in der man die Gut- und

Schlechtmengen eingegeben kann, die für das Einrichten der Maschine verbraucht

wurden. Bei der später folgenden Ablieferung wird die Schlechtmenge ins

definierte Schrottlager gebucht. Die Losgröße wird dabei um diese Menge erhöht.

Bei der

Eingabe der Gut- und Schlechtmenge muss auf den jeweiligen Button geklickt

werden.

Danach erscheint ein Eingabefeld mit der man die Mengen eingeben

kann. Durch die Umrandung des Buttons und dem Text oberhalb des Eingabefelds

kann man erkennen, welchen Wert man gerade bearbeitet. Die „Enter“-Taste

übernimmt den Wert in das entsprechende Feld, welches nun in Grün angezeigt

wird. Mit dem „X“-Button des Eingabefelds wird der Wert des gewählten Feldes

gelöscht. Ist Gut- und/oder Schlechtmenge definiert ist ein Weitergehen in die

nächste Maske („Weiter“-Button grün) möglich. Die gesamte Abliefermenge ist

dabei die Summe der Gut- und Schlechtmenge.

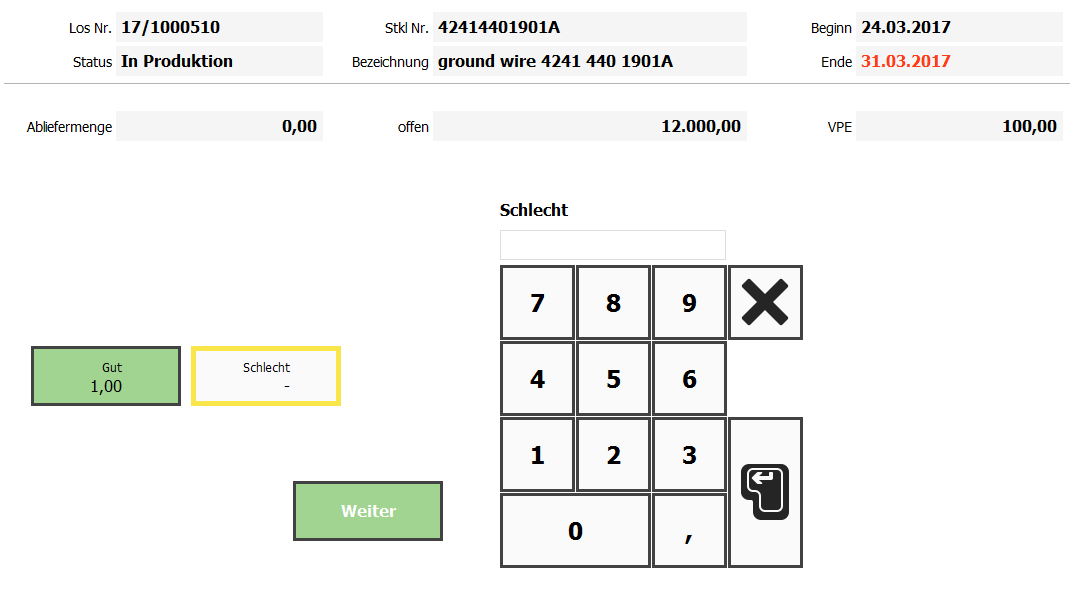

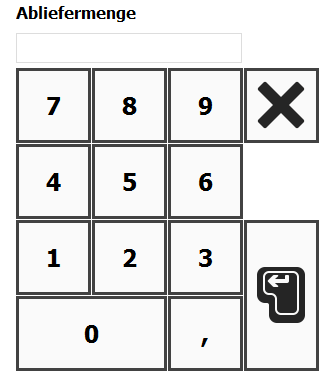

Abliefern (mit Prüfen)

Befindet sich das Los im Status „Teilerledigt“, sind bereits

Mengen abgeliefert worden. In diesem Fall wird in der Navigation der

Los-Steuerung der Button „Abliefern (mit Prüfen)“ angezeigt.

Mit Klick darauf kann die

Abliefermenge mit dem bekannten Eingabefeld definiert werden. Bei Betätigung des

„Enter“-Buttons des Eingabefelds wird der Wert übernommen und in die nächste

Maske gewechselt.

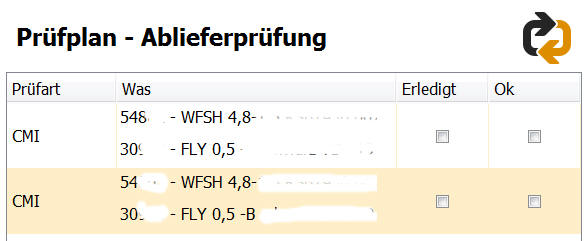

Prüfplan

Nachdem entweder die Gut-/Schlechtmenge oder die Abliefermenge

definiert wurde, wird in die Maske des Prüfplans gewechselt. Hier werden die

Prüfkombinationen angezeigt, die im aktuellen Los definiert sind.

In der Tabelle ist ersichtlich

was geprüft werden muss und ob die Prüfung bereits durchgeführt (Erledigt) wurde

und ob alle Messwerte innerhalb der definierten Toleranzen liegen (Ok).

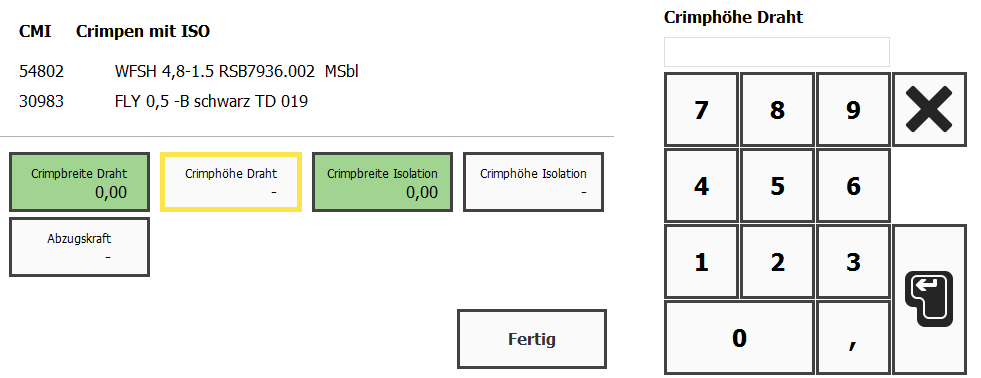

Prüfdatenerfassung

Mit Klick auf einen Eintrag des Prüfplans wechselt man zur

Erfassung der Prüfwerte.

In dieser Maske werden die Daten der Prüfkombination angezeigt.

Für die

Eingabe der Werte tippen Sie auf den Button mit der Bezeichnung des einzugebenen

Prüfwerts. Nach Bestätigung über den „Enter“-Button wird der Wert übernommen.

Der Prüfbutton wird dabei rot eingefärbt, wenn der Messwert außerhalb des

Toleranzbereichs liegt und grün, wenn innerhalb. Ist bei einer Prüfkombination

ein Prüfwert unerheblich, so wird dieser bereits mit grün eingefärbt und mit

Eingabewert 0,00 vorbelegt.

Sind alle Prüfwerte erfasst – bei einer

Sichtprüfung ist diese lediglich zu bestätigen – erscheint der „Fertig“-Button

in grün. Mit Klick darauf werden die Werte im Terminal zwischengespeichert und

in die Maske des Prüfplans zurückgekehrt.

Ablieferung

Sind alle Prüfkombinationen des Prüfplans erfasst und erledigt

worden (und bei einer Freigabeprüfung auch alle innerhalb des Toleranzbereichs)

kann die Ablieferung durchgeführt werden. Dazu erscheint in der Maske des

Prüfplans im rechten Bereich der „Abliefern“-Button.

Abliefern nach Freigabeprüfung

Wenn nur eine Schlechtmenge abgeliefert werden soll, so werden

keine Daten im Prüfplan - auch wenn sie vorhanden wären - angezeigt. Man kann

diese Menge sofort über den (rot hinterlegten) "Abliefern"-Button abliefern.

Schlechtmengen werden immer ins definierte Schrottlager gebucht.

Eine

eingegebene

Gutmenge wird in das Einrichtelager abgeliefert, das mit Parameter

EINRICHTELAGER_ERFASSUNGSTERMINAL definiert werden muss. Ist dies nicht

definiert, wird die Gutmenge ins Los-Ziellager gebucht.

Abliefern nach Ablieferprüfung

Sind erfasste Prüfwerte nicht im Toleranzbereich, so wird der

„Abliefern“-Button zwar angezeigt, aber mit roten Hintergrund. Diese Ablieferung

wird ins Schrottlager gebucht. Sind alle Werte ok (siehe Spalte im Prüfplan) ist

die Button-Hintergrundfarbe grün und die Ablieferung landet im Los-Ziellager.

Erfolgt eine Überlieferung des Loses, wird die Losgröße mit der Summe der

Abliefermengen gleichgezogen.

Nach der Ablieferung wird in die Los-Steuerung zurückgewechselt.

Kommissionierterminal

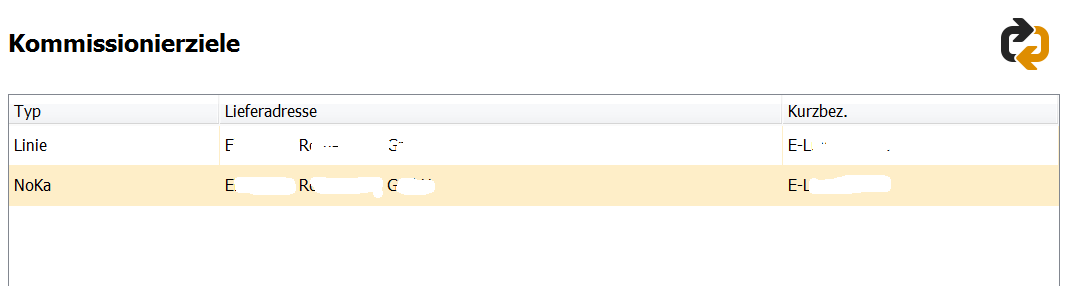

Kommissionierziele

Nach Anmeldung erhält man eine Übersicht aller verfügbaren

Kommissionierziele. Dabei gibt es zwei verschiedene Typen. Unter Typ „Linie“

befinden sich alle Produkte mit Linienabrufen, unter Typ „NoKa“ alle Produkte,

die als NoKa-Artikel definiert sind. Dazu gibt es die Information der

Lieferadresse und deren Kurzbezeichnung. Basis aller Daten am

Kommissionierterminal sind die lieferbaren Produkte (Forecastpositionen) aus den

Forecastaufträgen.

Lieferbare Produkte

Als lieferbare Produkte, die am Terminal zum Kommissionieren angezeigt

werden, gelten:

-

Linienabrufe haben

-

als NoKa-Artikel (Reiter Sonstiges im Artikel) definiert sind

-

Forecastpositionen mit Status "ANGELEGT", "IN PRODUKTION" oder

"TEILERLEDIGT", aus Forecastaufträgen mit Status "FREIGEGEBEN" oder „ERLEDIGT“, die

bereits mit einem Los verbunden sind und der Losstatus „In Produktion“ oder

„Teilerledigt“ ist. In diesem Fall wurde das Produkt noch nicht (fertig)

kommissioniert

Die Verbindung der Forcastposition zu einem Los wird zu dem Zeitpunkt

durchgeführt, sobald ein Kommissionierer am Terminal ein Produkt für die

Kommissionierung auswählt. Details siehe unten.

Es ist weiter dabei zu

beachten, dass Linie immer vor NoKa geht. D.h. ist ein Produkt

(Forecastposition) als NoKa definiert und hat Linienabrufe, so werden für die

Kommissionierung immer nur die Daten aus den Linienabrufen herangezogen. Sind in

einem Forecastauftrag, Forecastpositionen vorhanden, die NoKa-Artikel sind und

welche, die Linienabrufe haben, so werden diese wie vorher beschrieben

gesplittet unter dem entsprechenden Typ am Terminal angezeigt.

Kommissionierware <-> Lagerware

Bei den Artikeln wird zwischen

Kommissionier- und Lagerware unterschieden. Die Kommissionierung einer

Kommissionierware wird über ein zugehöriges Los mit dessen Sollmaterialen

(Module) abgebildet. Die Abbuchung eines Moduls erfolgt ins Los. Erst bei

Fertigstellung des Loses mit Erfassung aller Module wird die Ware in den

Lieferschein gebucht. Lagerwaren liegen bereits vollständig am Lager und werden

bei Abbuchung direkt aus dem Lager in den Lieferschein gebucht.

Um eine Kommissionierware handelt es

sich, wenn sich die Stückliste im aktuellen Mandanten befindet und der

Fertigungsgruppe aus dem Mandantenparameter KOMMISSIONIERUNG_FERTIGUNGSGRUPPE

zugehörig ist.

Produkt <-> Module

Was ist der Unterscheid zwischen Produkt und Module, wozu

diese Bezeichnungen?

Das (fertige) Produkt ist diejenige Stückliste, welche

beim Kommissionieren gefertigt wird. D.h. auch dass die Produkte Mitglieder der

Fertigungsgruppe des Kommissionierterminals sein müssen. Siehe dazu bitte

Parameter KOMMISSIONIERUNG_FERTIGUNGSGRUPPE. Ein Produkt besteht in der Regel

aus mehreren Modulen, welche zu einem Produkt zusammenkommissioniert werden.

Da die Module sehr oft nur einzelne Litzen sind und die einzelne Handhabung

daher mühsam wäre, werden diese zu Bündeln zusammengefasst. Die Bündelmengen

werden im Artikel (des Moduls) im Reiter Sonstiges unter Verpackungsmenge

definiert. Die Modul-Bündel werden beim Kommissionieren in Kisten gegeben. Die

möglichen Mengen, welche in die Kisten gegeben werden können werden im Artikel

(des Produktes) im Reiter Sonstiges unter Verpackungsmittelmenge definiert.

Achten Sie bitte bei der Definition darauf, dass die Kistenmenge immer ein

ganzzahliges Vielfaches der Bündelmenge ist. Bitten Sie Ihren HELIUM V

Betreuer die Feldbezeichnungen im Artikel entsprechend auf Bündelmenge /

Kistenmenge umzubenennen.

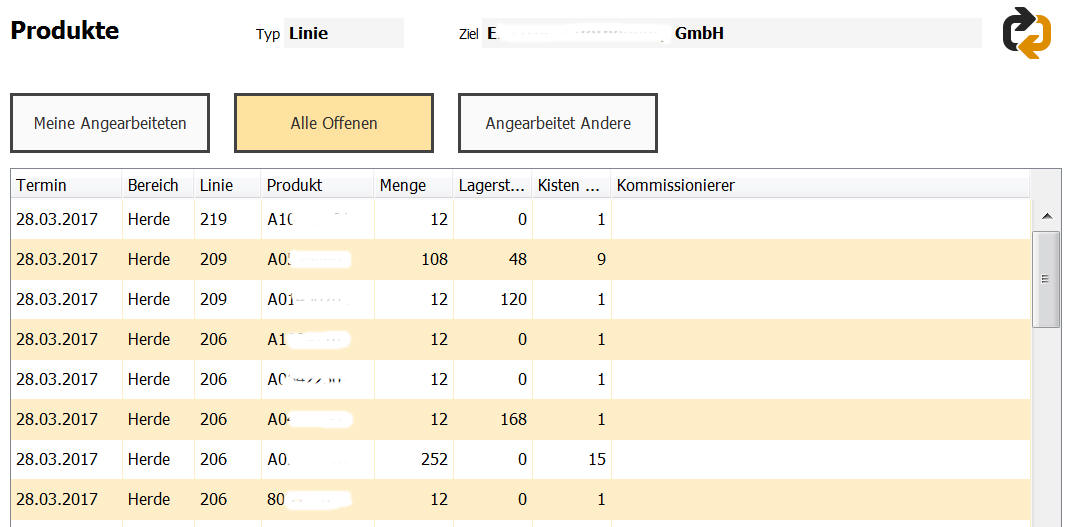

Produkte

Mit Klick auf eines der gezeigten Ziele, werden alle lieferbaren Produkte

dieser Lieferadresse und Typs geladen. Diese werden nach folgenden Kriterien

sortiert:

Ausliefertermin aufsteigend

-

Bereich Herde vor Mulde

-

Linie absteigend

-

Artikelnummer absteigend

Der Ausliefertermin ist der Termin der Forecastposition

abzüglich der hinterlegten Kundenlieferdauer. Die Menge ist bei Typ „NoKa“ die

Menge aus der Forecastposition und bei Typ „Linie“ die Mengensumme der

Linienabrufe. Da es für Produkte des Typs „NoKa“ keine Linienabrufe gibt, in

denen der Bereich definiert wäre, muss die Bezeichnung des Bereichs in der

Zusatzbezeichnung 2 des jeweiligen NoKa-Artikels vermerkt werden.

Die

Gesamtanzahl der Kisten ergibt sich aus der Division der Menge und definierten

Kistenmenge (Reiter Sonstiges im Artikel) des Produkts. In der Spalte

„Kommissionierer“ wird der Name der Person angezeigt, die zuletzt eine

Bündelbuchung dieses Produkts durchgeführt hat.

Für die Liste der Produkte gibt es

die Möglichkeit diese nach meinen angearbeiteten, allen offenen und von anderen

angearbeiteten Produkte zu filtern. Hat sich Kommissionier entschieden ein

Produkt zu kommissionieren, so wählt er dieses mit Tipp auf die Zeile.

Daraufhin wird versucht ein Los zu finden. Um die zu kommissionierenden Module anzeigen zu können, muss eine Verbindung

zwischen Produkt und Los hergestellt werden. Dies erfolgt nach folgenden

Bedingungen:

-

Artikelnummer des Stücklistenartikels entspricht der

Artikelnummer des Produkts

-

Fertigungsgruppe ist gleich jener aus dem Parameter

KOMMISSIONIERUNG_FERTIGUNGSGRUPPE

-

Status des Loses ist „Angelegt“

Werden mehrere Lose gefunden wird das älteste verwendet. Stimmt die Losgröße

nicht mit der tatsächlich zu lieferenden Menge des Produkts überein, so wird die

Losgröße auf den Wert der Forecastmenge korrigiert. Die Differenz wird dabei auf

die Losgröße des nächstältesten Loses übertragen, sodass die Summe der Losgrößen

über alle Lose (nach den beschriebenen Kriterien) dieses Produkts gleichbleiben.

Das neu verbundene Los wechselt in den Status „In Produktion“.

Gibt es kein weiteres Los und müsste eine

Menge > 0 übertragen werden, so wird ein neues angelegt mit der zu übertragenden

Menge als Losgröße. Die fixe Verbindung zum gefundenen Los sowie die

Manipulation der Losgrößen und des Status, erfolgt aber erst mit ersten Buchung

eines Bündels.

Wurde

einmal die Verbindung zu einem Los hergestellt, bleibt diese bestehen. Wurde das

Produkt nicht fertig kommissioniert und dieses wieder mit Klick auf die Zeile in

der Maske „Produkte“ ausgewählt, wird das bereits verbundene Los herangezogen.

Zeitbuchung auf das Los

Mit Start der Kommissionierung einer Kommissionierware,

erfolgt auch eine Zeit-Beginn-Buchung auf das Los.

Kommissionierung

Mit der Produktauswahl startet nun die eigentliche Kommissionierung. Über das

verbundene Los werden die zu kommissionierenden Module geladen.

Die Module entsprechen den

Lossollmaterialen aus dem verbundenen Los. Es gibt auch die Möglichkeit

Materialen nicht für die Kommissionierung zu berücksichtigen, z.B. Etiketten.

Alle Materialen, die einer der im Parameter

„KOMMISSIONIERUNG_AUSGESCHLOSSENE_ARTIKELGRUPPEN “ definierten Artikelgruppen

zugehörig sind, werden nicht am Terminal angezeigt. Diese werden nach Abschluss

der Kommissionierung automatisch ins Los nachgebucht.

Versandetiketten

Die Versandetiketten können über den Druck-Button rechts der Tabelle gedruckt

werden.

Achtung: Der Druck-Button wird nur dann angezeigt,

wenn

- der Forecast-Lieferadresse (aktuelles Kommissionierziel) im HELIUM V ein

Kommissionierdrucker zugewiesen wurde

- im Konfigurationsmenü des Terminals diesem Kommissionierdrucker ein

Druckername hinterlegt wurde. (siehe Abschnitt Konfigurationsdialog)

Module

Die Module werden in der Tabelle unterhalb der Linieninformation aufgelistet.

Gibt es mehrere Linien für dieses Produkt, gibt es damit pro Linie einen

Zeilenblock aller Module. Darin sind sie nach Artikelnummer absteigend sortiert.

Es gibt weiters die Info über die Kistennummer, Gesamtbündelanzahl, Bündelanzahl

und Anzahl der gescannten Module.

Wenn das Produkt eine Lagerware ist, dann

wird dieses durch ein Modul dargestellt, dass das Produkt selbst repräsentiert.

Dies wurde zur Vereinfachung der Lagerwarenbuchung so gewählt.

Über den konfigurierten Barcodescanner

- oder alternativ über einen Tip auf die Zeile - können nun Artikelnummern gescant werden.

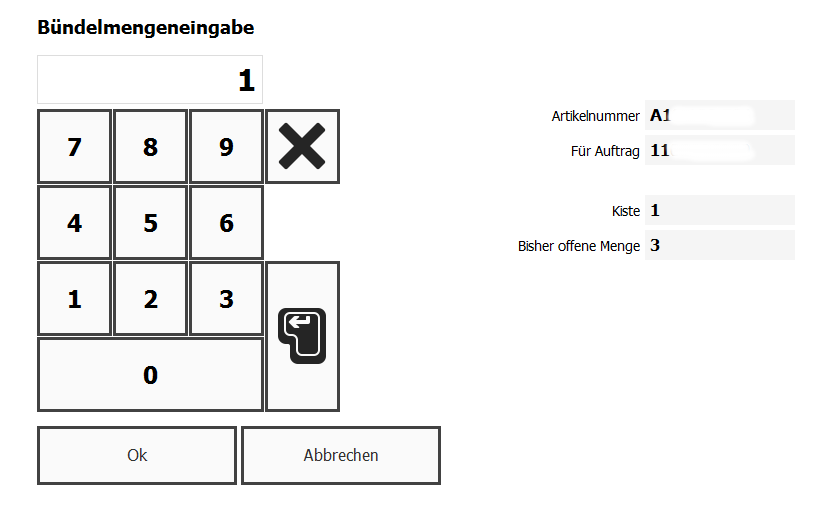

Nach einem Scan erscheint die Maske für die Bündelmengeneingabe. Dabei kann eine

Zahl bis zur maximal noch offenen Menge der aktuellen Kiste eingegeben werden.

Mit der „Enter“-Taste des virtuellen Nummernfelds oder des „Ok“-Buttons wird die

Eingabe bestätigt. Ist die eingegebene Zahl größer der maximal zulässigen, wird

sie auf diese zurückgesetzt mit einer entsprechenden Meldung. Verwendet man den

Barcodescanner wird über einen neuen Artikelnummernscan die angezeigte

Bündelmenge ebenfalls bestätigt.

Die gültige Ist(Bündel-)Menge wird dann (über die RestAPI) in das

Los (oder bei Lagerware direkt auf den Lieferschein) gebucht. D.h. wenn z.B. die Bündelmenge im Artikel mit 12 Stk. definiert

ist, so werden 12 Stk. des Moduls - bei einer Bündelmengeneingabe von 1 - als Istmaterialentnahme

ins Los gebucht werden (oder bei Lagerware auf die Lieferscheinposition des

betreffenden Artikels).

War die Buchung erfolgreich wird der Zähler der Scans um

die gebuchte Bündelanzahl erhöht. Wurde die

geforderte Bündelanzahl für das Modul zur Gänze gescant, so verschwindet die

Zeile dieses Moduls. D.h., dass immer nur jene Module in der Tabelle sichtbar

sind, die noch zu kommissionieren sind. Unterhalb der Tabelle wird die

Information des zuletzt getätigten Scans eingeblendet, also Bereichsnummer,

Linie, Bündelanzahl, Artikelnummer, Auftragsnummer und Kiste.

Sind mehrere Linien in einem Produkt vorhanden, so sind

die Linien absteigend sortiert. Wird eine Artikelnummer gescant, wird immer

jenes Modul gebucht, das laut Sortierung der Tabelle zuoberst ist. Das gilt auch

für den simulierten Bündelscan mit Tip auf die Zeile.

Fertigstellung und Übertrag auf den Lieferschein bei

Kommissionierwaren

Sind alle Bündel erfolgreich gescant worden, werden alle

restlichen für die Kommissionierung ausgeschlossen Materialien automatisch

nachgebucht, die Losablieferbuchung ins Ziellager des Loses durchgeführt und das

Los vollständig erledigt.

Danach wird die abgelieferte Menge als

Lieferscheinposition in den zugehörigen Lieferschein übernommen. Es erscheint

dazu eine Meldung am Terminal.

Wenn notwendig, können (zwischendurch)

Teilablieferungen durchgeführt werden. Tippen Sie dazu auf den LKW-Button (neben

dem Druck-Button). Dadurch wird die maximal ablieferbare Menge errechnet und

nach dem gleichen Schema in den Lieferschein übernommen. Das Los wird dabei

nicht erledigt und erscheint, da noch etwas zu kommissionieren ist, nach wie vor

in der zu kommissionierenden Produktliste. Sollte die weitere Kommissionierung

dieses Loses nicht mehr erforderlich sein, muss dieses Los über den HELIUM V

Client manuell erledigt werden.

Der Positionsstatus der Forecastposition wird bei

Fertigstellung, sowohl bei Kommissionier- als auch bei Lagerwaren, auf

"ERLEDIGT" gesetzt.

Anlegen des Lieferscheins für Kommissioner- und Lagerwaren

Für den Eintrag der abgelieferten Menge in einen Lieferschein

(oder die Buchung aus dem Lager bei Lagerwaren),

wird die Forecast-Lieferadresse verwendet. Zugleich wird der (intern verwaltete)

Kommissioniertyp beim Lieferschein hinterlegt.

Der Lieferschein muss im

Status "Angelegt" sein. Ist so ein Lieferschein bereits vorhanden, so wird er um

die neue abgelieferte Menge ergänzt, ansonsten wird ein neuer Lieferschein

angelegt.

WICHTIG: Für die Entscheidung ob ein neuer

Lieferschein angelegt werden sollte, ist nur der Status ausschlaggebend. Das

Lieferscheindatum wird bei der Anlage auf heute / jetzt gesetzt, aber sonst

nicht weiter berücksichtigt.

Ist in dem Lieferschein bereits eine Position

enthalten die der Forecastposition (des abliefernden Loses) entspricht, so wird

die Menge der Position um die abgelieferte Stückzahl erhöht. Anderenfalls wird

eine neue Lieferscheinposition eingetragen.

Einrichten des

Terminals, Konfigurationsdialog

Der Konfiurationsdialog kann in der Anmeldemaske

(Startmaske) durch den Tipp auf das HELIUM V Logo geöffnet werden. Nach Eingabe

des Kennworts werden die Reiter der Konfiguration angezeigt: Barcode, HeliumV,

Fertigung, Kommissionierung, Info.

Mit dem Button „Beenden“ wird das Terminal

beendet. Änderungen in der Konfiguration werden dabei nicht

übernommen, nur mit „Ok“ werden die Daten als Json-String im Unterordner „etc“

des Verzeichnisses der Terminal-Jar-Datei als „terminalconfig.json“ gespeichert.

Dabei werden die Änderungen sofort übernommen und das Terminal neu

initialisiert.

Hinweis:

Werden Änderungen an der

seriellen Kommunikation oder an den Basisdaten des Rechners vorgenommen, so muss

das Terminal in jedem Falle neu gestartet werden.

Reiter Barcode

Port Barcodescanner: Auswahl der aktiven

Com-Ports

Port RFID-Scanner: Auswahl der aktiven

Com-Ports

RFID-Order: LSB (least significant bit)

oder MSB (most significant bit)

Reiter HeliumV

Standardeinstellungen des Terminals

|

Mandant

|

in welchem Mandanten soll der Terminal

laufen

|

|

Station

|

Name der Station, wird z.B. als

Quellenangabe für Zeitbuchungen verwendet

|

|

Server

|

Name des HELIUM V Servers

|

|

Locale

|

Auswahl der verfügbaren Sprache

|

|

Anzeige Fenstermodus

|

nicht angehakt dann Vollbild

|

|

Terminalfunktion

|

Auswahl der Terminalfunktionalität, Erfassungsterminal oder

Kommissionierterminal

|

|

Kommt/Geht buchen

|

nicht angehakt wird die Zeile rechts in den Personalfunktionen, mit

den Buttons "Kommt", "Geht", "Saldo" nicht angezeigt

|

|

Sortierung Loswauswahl

|

Auswahl der Default-Sortierung der Loswauswahl, nach Losnummer oder

nach Priorität (über den HELIUM Client festgelegte Reihung, siehe Modul

Fertigung, unterer Reiter offene AGs, oberer Reiter Reihung)

|

Reiter Fertigung

Konfiguration speziell für Terminalfunktion „Erfassungsterminal“

|

Maschinengruppe

|

Maschinengruppe für die das Terminal zugeteilt wird

|

|

Drucker

|

Name des Standarddruckers für den Fertigungsschein

|

|

Etikettendrucker

|

Name des Etikettendruckers

|

|

Bündeletikettendrucker

|

Name des Bündeletikettendruckers

|

|

Reportvariante Bündeletikett

|

Reportvariante, die für den Bündeletikettendrucker verwendet werden

soll (wie im HELIUM V Client unter System → Mandant → Reportvariante

für Report "fert_losetikett.jasper"

angegeben, z.B. "fert_losetikett_buendel.jasper")

|

|

E-... Verpackungsetikett Drucker 1

|

Name von Drucker 1 für diese Variante des Losetikettendrucks |

|

E-... Verpackungsetikett Drucker 2 |

Name von Drucker 2 für diese Variante des Losetikettendrucks |

|

Reportvariante E-... Verpackungsetikett |

Reportvariante, die für die E-... Verpackungsetikettdrucker verwendet

werden soll (wie im HELIUM V Client unter System → Mandant →

Reportvariante für Report "fert_losetikett.jasper" angegeben, z.B.

"fert_losetikett_verpack.jasper") |

Warnungsgrenze Überlieferung

|

Bei wievielen Stk an Überlieferung soll eine Warnung erscheinen?

Angabe entweder in Stk. (z.B. 10) oder in Prozent (z.B. „10%“)

Wenn

leer dann ist jede Überlieferung zulässig. |

Barcodescan in Materialliste

|

Wenn angehakt, ist der Barcodescan über die Artikelnummer in der

Materialliste aktiviert. |

Barcodescan Verzeichnis

|

Bei aktiviertem "Barcodescan in Materialliste" kann hier ein Verzeichnis

definiert werden, worin die Scanergebnisse gespeichert werden. Dabei

wird pro Los eine Datei angelegt. |

Reiter Kommissionierung

Konfiguration speziell für Terminalfunktion „Kommissionierterminal“

|

Kommissionierdrucker

|

Zuweisung der lokal am Terminal verfügbaren Drucker zu den in HELIUM

V definierten Kommissionierdruckern (mandantenabhängig)

|

Im Kommissionierterminal können bis zu neun verschiedene

Drucker definiert werden. Der Grundgedanke dahinter ist, dass je Forecastauftrag

unter Umständen auf einen anderen Drucker die Kommissionieretiketten gedruckt

werden müssen.

Definieren Sie bitte im Modul Forecastauftrag, im unteren

Modulreiter Grunddaten, im oberen Modulreiter Kommissionierdrucker, welche

Druckernamen die Sie verwenden möchten.

Bitte beachten Sie, dass dies nur die Definition der Namen sind. Die Zuordnung

erfolgt im Kommissionierterminal.

Obige Definition bewirkt dann, dass in

der Druckerkonfiguration des Kommissionierterminals

die beiden Drucker angezeigt werden.

Hinterlegen Sie hier nun wie beim Erfassungsterminal beschrieben den für das

jeweilige Kommissionierterminal zu verwendenden Drucker.

Hinweis: Welcher

Drucker vom Kommissionierterminal verwendet werden sollte, wird dann in der

Lieferadresse des Forecastauftrages definiert.

Reiter Info

Hier werden die Verbindungsdaten und Informationen zum HELIUM V Server

angezeigt. D.h. bei der Neuinstallation eines Terminals prüfen Sie in diesem

Reiter ob Ihre Konfiguration richtig ist und ob die Verbindungszeiten wie

erwartet sind.

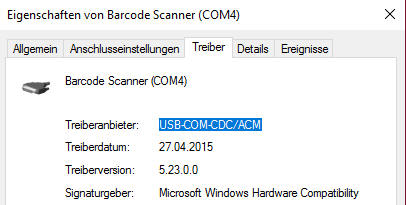

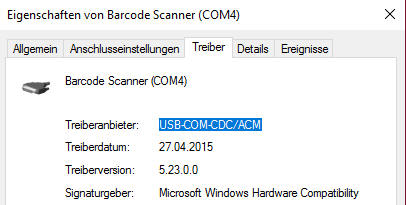

Barcodescannertreiber

... Mindestvoraussetzung für Windows 10

-> siehe Gerätemanager

-> siehe Gerätemanager

Java ... mindestens Java 8 in der aktuellen und zum Betriebssystem passenden

Version, achten Sie bitte auch auf den Unterschied zwischen 32 & 64 Bit

Drucker

Die vom Terminal angesteuerten Drucker müssen selbstverständlich im jeweiligen

Betriebssystem des Terminals eingerichtet sein.

Beachten Sie dazu bitte auch

das unter Barcodedrucker

beschriebene.

Parametrierungen am HELIUM V Server für das Kommissionierterminal

Es werden nur Lose eine bestimmten Fertigungsgruppe angezeigt. Diese muss mit

dem Parameter KOMMISSIONIERUNG_FERTIGUNGSGRUPPE eingestellt werden.

Für die

Kommissionierung können bestimmte Artikelgruppen von der

Kommissioniererfassungsbuchung ausgenommen werden. Definieren Sie diese mit dem

Parameter KOMMISSIONIERUNG_AUSGESCHLOSSENE_ARTIKELGRUPPEN. Sollten mehrere

Artikelgruppen ausgeschlossen werden müssen, so trennen Sie diese durch |

(Vertikal Bar).

Bitte beachten Sie, dass für das in aller Regel erforderliche

automatische Nachbuchen der ausgeschlossenen Artikel, auch der Parameter

BEI_LOS_ERLEDIGEN_MATERIAL_NACHBUCHEN gesetzt sein muss.

Lastauto -> bedeutet Erfassung abschließen und die ganzen Sollsatzgrößen in den

Lieferschein buchen

Lieferschein wird immer zu heute angelegt

(00:00-23:59:59). D.h. derzeit werden in der dritten Schicht gegebenfalls zwei

Lieferschein erzeugt.

Fehlermeldung: Die Artikeldaten des Loses sind unbrauchbar. Bitte wenden Sie

sich an Ihrern Vorgesetzten.

Bedeutet: Bitte prüfen Sie, ob das Los wirklich mit den gewünschten Daten aus

der Stückliste übereinstimmt. Ev. wurden aus Vergangenheitsdaten unrunde

Sollstzgrößen o.ä. erzeugt.

Ist ein Los schon vollständig ausgegeben, aber noch nicht abgeliefert so liegt

für den Anfang der Trick darin, dass man das Los wieder zurücknimmt (Kopfdaten,

Ändern, Ja) und dann eine Handausgabe macht. Das setzt das Los in den Status

ausgegeben, gibt aber keine Mengen aus, sondern erzeugt nur Fehlmengen, genauso

wie das Kommissionierterminal das auch macht.

Erforderliche Rechte für Erfassungs- bzw. Kommissionierterminal

Damit das Erfassungsterminal seine Daten verbuchen kann, sind folgende Rechte

erforderlich:

- FERT_LOS_CUD

- FERT_LOS_DARF_ABLIEFERN

-

LS_LIEFERSCHEIN_CUD

- PERS_ZEITEREFASSUNG_CUD

- PERS_SICHTBARKEIT_ALLE

wird der

Arbeitsgang gestartet. Das bedeutet, dass in der Zeiterfassung ein Beginneintrag

für die Maschine des Arbeitsgang (Maschine-Start) und für die aktuell

angemeldete Person (auf die Tätigkeit des Arbeitsgangs) erstellt werden. War die

Maschine zuvor im gestarteten Status, wird sie beendet und anschließend wieder

mit den aktuellen Daten (Los, Personal) gestartet.

wird der

Arbeitsgang gestartet. Das bedeutet, dass in der Zeiterfassung ein Beginneintrag

für die Maschine des Arbeitsgang (Maschine-Start) und für die aktuell

angemeldete Person (auf die Tätigkeit des Arbeitsgangs) erstellt werden. War die

Maschine zuvor im gestarteten Status, wird sie beendet und anschließend wieder

mit den aktuellen Daten (Los, Personal) gestartet. öffnet sich

der Druckauswahl-Dialog.

öffnet sich

der Druckauswahl-Dialog.

-> siehe Gerätemanager

-> siehe Gerätemanager